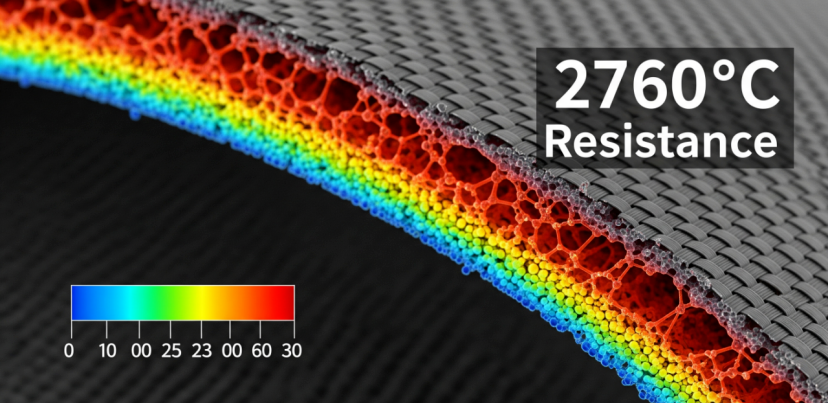

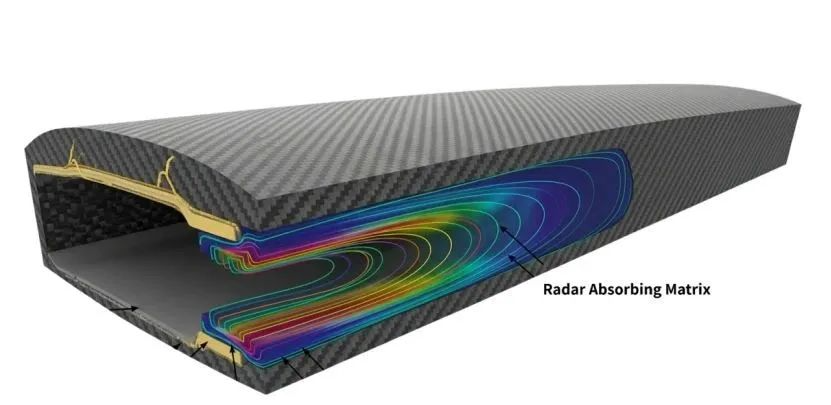

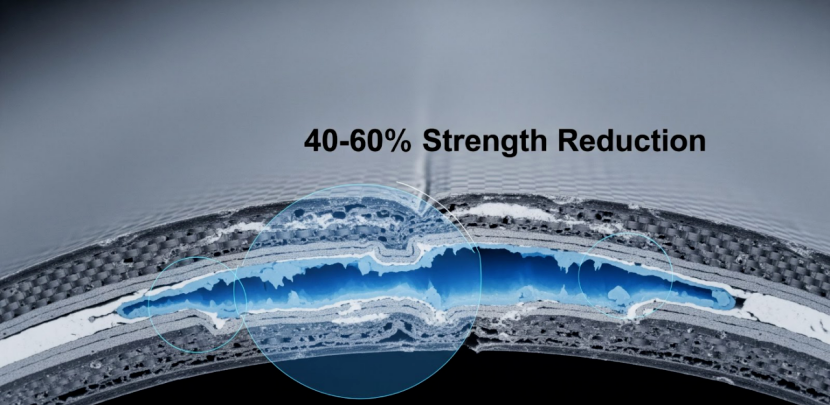

在每一公斤都至关重要、毫秒决定任务成败的时代,碳纤维复合材料已成为现代导弹和弹药设计中的颠覆性材料。从实现高超音速飞行到无人机群成为战场现实,这些先进材料正在从根本上改变全球国防能力。 重量革命:少即是多 碳纤维复合材料导弹外壳最直接和最具影响力的优势是其卓越的减重效果。现代 CFRP 外壳相比铝制替代品可减重 40-50%,从根本上改变了制导弹药的性能方程。 这种重量节省直接转化为作战优势。根据成熟的航空航天原理, 每从导弹上减重1公斤,其有效射程就会增加约16公里 。美国陆军的精确打击导弹(PrSM)计划就体现了这种变革——通过采用更轻、更小直径的复合材料外壳, 两个 PrSM 可以装入原本只能容纳一枚导弹的发射舱内 ,瞬间将现有 发射器的火力提升一倍。 慕尼黑工业大学在火箭模块设计中展示了这些优势,通过用 CFRP/PEEK 复合材料替代铝材,实现了 40%的重量减轻。类似地,波音 787 梦想客机采用 50%的 CFRP 部件,通过减重实现了 20%的燃油节省——这些原理直接适用于导弹性能。 热能优势:开启高超音速时代 随着导弹加速至超音速,超过5马赫的速度,热管理成为主要的设计挑战。标准碳纤维在约 650°C 的分解温度前保持结构完整性,但先进的碳-碳(C-C)复合材料在极端压力下已测试出超过 2760°C 的温度。 MATECH 的超高密度 C/ZrOC 陶瓷基复合材料表现出比传统碳-碳复合材料更好的烧蚀抗性 。这些材料的体积密度超过 2.20 g/cc,接近石墨的理论极限 2.26 g/cc。对于超音速导弹外壳而言,这意味着能够承受强烈的摩擦加热,这种加热会使传统金属失去结构完整性、熔化或汽化。 一个对手能够研发、采购和生产这些先进的碳碳(C-C)、碳基复合材料(CMC)和超高温陶瓷材料,直接表明他们具备部署可信高超音速威胁的能力。朝鲜最近的高超音速导弹试验声称使用了“用于发动机外壳的碳纤维复合材料”,突显了这些技术的全球应用。 制造经济学:成本效益计算 碳纤维导弹外壳的经济性既带来了挑战也带来了机遇。航空航天级碳纤维的价格为每公吨 85,000-220,000 美元 ,而工业级碳纤维的价格为每吨 25,000-95,000 美元 。相比之下,铝的价格约为每吨 1,800 美元,使得碳纤维的价格约为铝的 45 倍 (按重量计算)。 聚丙烯腈(PAN)前驱体需要 2 公斤材料才能生产 1 公斤碳纤维,其加工过程需要高达 5,500°F 的高温,能耗巨大。一个典型的 CFRP 部件成本为 28,000 美元,而铝制等效部件的成本为 18,000 美元。 然而,生命周期分析揭示了引人注目的长期效益。波音 787 通过减轻重量,在 25 年内节省 $12 百万的燃料成本。对于导弹而言,这意味着射程的延长、有效载荷能力的提高,或能够从更小的平台发射。PrSM 计划使发射器容量翻倍的能力,有效地将每枚部署弹药的成本减半。 推动无人机革命 轻质碳纤维复合材料(CFRP)外壳是现代无人机战和滞空弹药的基础支撑。五角部的 Perdix 无人机,每架仅重一磅 ,采用 3D 打印凯夫拉和碳纤维结构,能够在 F-16 的烟雾弹投放器高速弹出时生存下来。这使得一架飞机每趟任务可以部署 30 架以上联网无人机 。 AeroVironment 的 Switchblade 300 正是这种能力的体现。其总弹药重量仅为 1.68 公斤 ,整个系统可以放入军用背包中,并在两分钟内部署完毕。UVision Hero-120 重 14.5 公斤,弹头重 4.5 公斤,为战术单位提供了以往需要炮兵或空中支援的有机反装甲能力。 天盾眼镜蛇喷射式拦截机配备了一款 6.5 英尺碳纤维机翼 ,可达到 200 英里每小时的速度,同时携带 16 枚空对空火箭用于反蜂群作战。这些系统展示了碳纤维复合材料如何使精确空权"民主化",使曾经仅限于军事超级大国的能力得以小型化部队使用。 隐身优势 除了减轻重量,复合材料还提供了固有的隐身特性。聚合物基体中的非导电纤维使碳纤维复合材料比金属结构具有更低的雷达反射率。更重要的是,制造商可以在制造过程中将雷达吸收材料直接嵌入复合材料基体中,以定制材料的特性。 康斯堡/雷神海军打击导弹(NSM)明确采用“最先进的设计和使用复合材料”来实现“复杂的隐身能力”。F-35 闪电 II 战斗机在其低可探测设计中包含了 35%的复合材料 。AGM-158 JASSM 巡航导弹在其整个机身上广泛使用复合材料,与传统设计相比,有助于实现 30%的重量减轻和 50%的成本节约 。 纤维方向和铺层模式可以优化以使雷达波偏离源方向,进一步降低雷达散射截面积。这使得亚音速导弹如 NSM 能够在被探测前飞得更近,从而压缩敌方反应时间。 关键权衡与局限性 尽管具有显著优势,碳纤维增强塑料导弹外壳仍面临重大局限性。冲击损伤可使复合材料强度降低 40-60%,而"几乎不可见冲击损伤"(BVID)会在内部产生分层,损害结构完整性却无可见迹象。与金属会弯曲或凹陷不同,复合材料表现出脆性破坏模式,可能造成灾难性后果。 现场维修存在特殊挑战。虽然金属可以相对容易地焊接或修补,但 CFRP 维修需要专门的程序、受控的固化温度和广泛的质量控制 。这造成了后勤理念上的分裂: 高价值系统需要仓库级维护基础设施,包括洁净室、高压釜和专业技术人员 易损耗系统被视为一次性使用,要求持续生产而非维修能力 洛克希德·马丁 LRASM 项目验证了复合材料机翼能够承受剧烈发射条件,测试报告指出导弹从 VLS 发射筒中"顺利退出,导弹涂层和复合材料结构未受损"——证明复合材料并非天生脆弱,但需要不同的操作规程。 战略供应链脆弱性 或许最关键的战略考量是供应链集中。 全球只有几家公司在生产航空航天级碳纤维 ,其中仅有一家(Hexcel)位于美国。日本制造商 Toray 和 Teijin 控制着重要的市场份额,军事应用需要 METI 的批准。 国防部已将此视为一个关键漏洞:"来自日本和欧洲的单一外国独特和专有碳纤维来源,代表着相当大的国防部供应链漏洞。" 供应链可追溯到基于石油的丙烯腈用于 PAN 前体生产,从而形成了对政治动荡地区的依赖。 根据 ITAR 和 EAR 法规的出口管制,高性能碳纤维被归类为管制物品。"视为出口规则"将这些限制扩展到技术数据,即使与盟友合作,也会使国际国防合作变得复杂。 可持续未来 环境因素越来越多地影响国防采购。CFRP 复合材料不可生物降解,可持续存在超过 50 年 ,但回收技术显示出前景。与原生生产相比,先进回收可以将 CO₂排放减少 90-95%,成本节约高达 70%。 德雷塞尔大学的 TuFF 工艺在回收碳纤维应用中实现了 100%性能保持 。热解作为主要的回收方法,在无氧环境中将复合废弃物加热至约 500°C,回收完整的碳纤维,其强度保留超过 90%。回收碳纤维生产所需的能量是原生纤维的六分之一 。 这创造了战略机遇——掌握复合材料回收“循环经济”的国家减少了对脆弱供应链的依赖,同时满足了环保承诺。欧盟鼓励碳纤维回收而限制填埋处置的政策指向未来的监管趋势。 结论:国防的复合材料未来 碳纤维复合材料导弹外壳代表的不仅仅是渐进式改进——它们正在推动新作战概念的技术实现。从高超音速打击武器到可消耗无人机群,复合材料提供了实现这些系统的性能裕度。 挑战是真实的:更高的成本、维修复杂性和供应链脆弱性需要谨慎管理。然而,作战优势——火力翻倍、射程延伸、高超音速能力和隐身特性——对于大多数应用而言,远远超过了这些局限性。 随着制造技术变得更加普及和回收能力成熟,我们正见证国防能力的根本性转变。掌握完整复合材料生态系统——从前驱化学到自动化制造再到生命周期回收——的国家将定义军事力量投射的未来。 导弹设计中的碳纤维革命并非未来趋势——它已经到来。问题不在于是否要采用这些技术,而在于国防机构如何快速整合它们,以在快速演变的威胁环境中保持竞争优势。