概述了芳砜纶纤维、芳纶纤维、聚酰亚胺纤维、聚对苯撑苯并二噁唑纤维、碳纤维等几种高性能纤维材料金属化的研究和应用进展,指出了目前国内金属化高性能纤维材料存在的主要问题和将来的发展方向。

高性能纤维通常是指具有高强度、高模量、低密度、耐高温、化学性质稳定等优异特性的纤维材料,其种类繁多,被广泛应用于智慧医疗、建筑工程、航空航天、安全防护等领域。根据材料性质的不同,高性能纤维可分为无机类高性能纤维和有机类高性能纤维两大类。

无机类高性能纤维具有较高的热稳定性、抗辐射性及出色的力学性能,主要包括碳纤维、陶瓷纤维、碳化硅纤维、高强度玻璃纤维等。有机类高性能纤维在材料领域应用广泛,占比较高,根据构成纤维的分子链特性,可分为刚性链有机纤维和柔性链有机纤维。刚性链有机纤维含有大量芳环或芳杂环,具有优良的热稳定性、耐蚀性,以及较高的强度和模量,主要包括芳香族聚酰胺纤维、芳香族聚酯纤维和芳香杂环类纤维;柔性链有机纤维的分子链结晶度高,取向明显,因此具有优良的耐磨性和延展性,主要包括高强聚乙烯醇纤维、高强聚丙烯腈纤维等。

另外,也可以根据高性能纤维的典型特性将其划分为高强高模纤维、高延展纤维、耐高温纤维、阻燃纤维等。虽然诸如聚苯砜对苯二甲酰胺纤维(也称芳砜纶,简称PSA)、芳香族聚酰胺纤维(也称芳纶纤维,简称AF)、碳纤维、聚对苯撑苯并二噁唑(简称PBO)纤维等高性能纤维具有高强度、高模量、低密度,以及优异的热稳定性和化学稳定性等特性,但与传统的金属纤维相比,这些非金属高性能纤维仍存在一定的局限性。

例如,PSA、AF、PBO等纤维是电的不良导体,无法直接应用于电磁屏蔽、超级电容器、宇航电缆等特殊领域,而碳纤维、碳化硅纤维等虽然具有一定的导电性,但尚不能完全满足各类新型器件的使用需求。因此对于众多的新兴领域而言,克服当前的局限,实现纤维材料结构与功能一体化显得尤为迫切。目前赋予纤维导电性的方法有很多,但对其表面进行金属化处理是最直接有效的方法。在高性能纤维表面镀覆金属镀层不仅能够保持纤维原有的优异性能,还能赋予其优异的导电、抗菌、电磁屏蔽等特殊功能,制备的新型功能材料在柔性天线、可穿戴设备、电磁屏蔽护套等功能器件领域具有很好的应用前景。

本文总结了芳砜纶纤维、芳纶纤维、碳纤维、PBO纤维等几种高性能纤维材料的金属化工艺,分析了金属化工艺在高性能纤维金属化领域的研究现状与应用进展。

1 金属化高性能纤维的研究进展

目前纤维材料的常见金属化工艺有电化学沉积法、气相沉积法、化学镀法、水热合成法等。化学镀具有成本低、操作简单、镀层均匀等特点,应用最为广泛,因此本文重点介绍了化学镀在高性能纤维金属化方面的研究和应用进展。

1.1 金属化芳砜纶纤维

芳砜纶是迄今为止我国唯一具有完全自主知识产权的芳香族聚酰胺类耐高温合成纤维。PSA纤维聚合物主链含有磺酰基结构,再加上芳香环和亚甲基基团之间的共轭作用,使得PSA纤维拥有优良的热稳定性、化学稳定性、耐候性、阻燃性等特性。但PSA纤维存在体积比电阻较高、表面极性基团少等缺点,极大地限制了其应用范围。

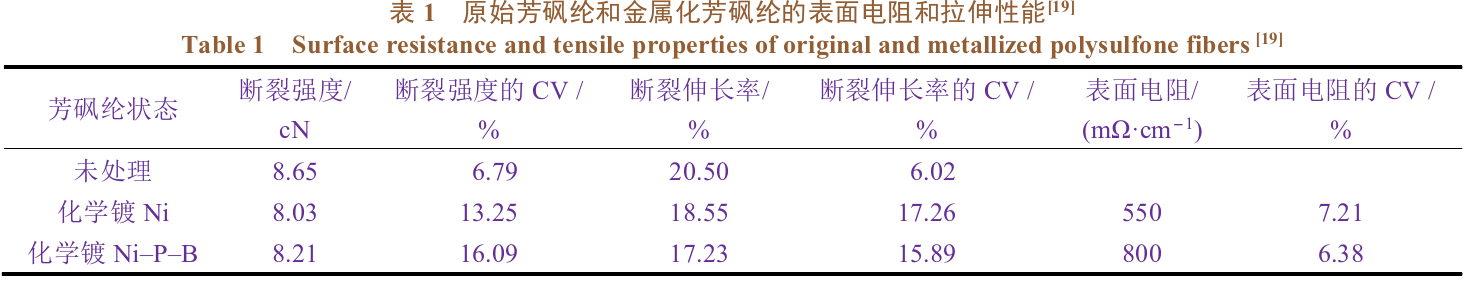

金属化PSA纤维是在保留PSA纤维原有性能的基础上,通过在表面镀覆金属,解决PSA纤维导电性差、与基体界面结合不牢等不足,拓宽其应用范围。T.T.Li等采用多巴胺对PSA织物进行亲水改性,在织物表面形成聚多巴胺(PDA)薄膜,从而提高了其亲水性与粘附性。之后使用原位还原法和化学镀法,在PSA织物表面镀覆Ag与Fe₃O₄,获得了具有优异的电磁屏蔽性、阻燃性及高光热效应的Ag/Fe₃O₄微纳米结构镀层。Q.S.Shao等采用氯辅助银活化体系对PSA纤维进行化学镀Ni和化学镀Ni–P–B合金,具体操作如下:先用NaClO−HCl溶液处理PSA纤维,使其表面含氯,然后用AgNO₃溶液活化,在PSA纤维表面得到AgCl颗粒,接着用NaBH4溶液将AgCl还原为金属Ag粒子,以此作为催化活化中心实现化学镀Ni和Ni–P–B合金。金属化前后PSA纤维的表面电阻和力学性能变化见表1(其中CV为变异系数)。该法不仅避免了传统刻蚀工艺对纤维表面造成的损伤,还赋予纤维优异的导电性,进一步提高了PSA纤维在航空航天、光纤通信、军工等领域作为微波吸收反射、电磁干扰屏蔽和静电耗散材料的适用性。

1.2 金属化芳纶纤维

芳纶纤维是一种耐高温的高强高模特种纤维。根据官能团的位置不同,可将芳纶聚合物分为邻位、间位和对位3种,其中对位和间位芳纶的应用较为广泛。前处理是通过化学镀对AF实施金属化的关键步骤。AF表面较为光滑且具有较高的结晶度和疏水性,呈现出极强的惰性,同时它自身并不具备活化金属离子的能力,因此很难在其表面直接化学镀。要想在AF表面形成均匀致密的金属镀层,必须在化学镀前对其进行适当的预处理,以去除表面油污等杂质,在赋予AF一定活性的同时,提高其表面润湿性,进而增强纤维与金属镀层之间的结合力。

J.J.Liang等借鉴纤维染色工艺,自制了“NaH−DMSO”(指二甲基亚硫酰钠的二甲亚砜溶液)金属化试剂,用于AF的粗化。该法能够在纤维表面均匀地形成大量深度为50~300nm的微坑,这些微坑可以作为Ni粒子在纤维上沉积的锚固点,形成“锁扣效应”,令Ni镀层与纤维之间牢固结合。

D.Yu等采用交联壳聚糖(CS)作为螯合剂对AF进行预处理,CS中的活性基团(如─NH₂和─OH)能够与AF表面的羰基、羟基等官能团发生反应,形成新的化学键而与AF牢固结合,进而吸附钯离子,在AF表面形成Pd催化膜,完成活化。将经过该法活化的AF浸入化学镀液中便可成功引发银沉积。与传统的纤维化学镀预处理工艺相比,由于CS与Ag层之间的螯合作用,该工艺省去了敏化过程,不仅简化了操作工序,而且可获得镀层结合牢固和导电性良好的镀银芳纶。

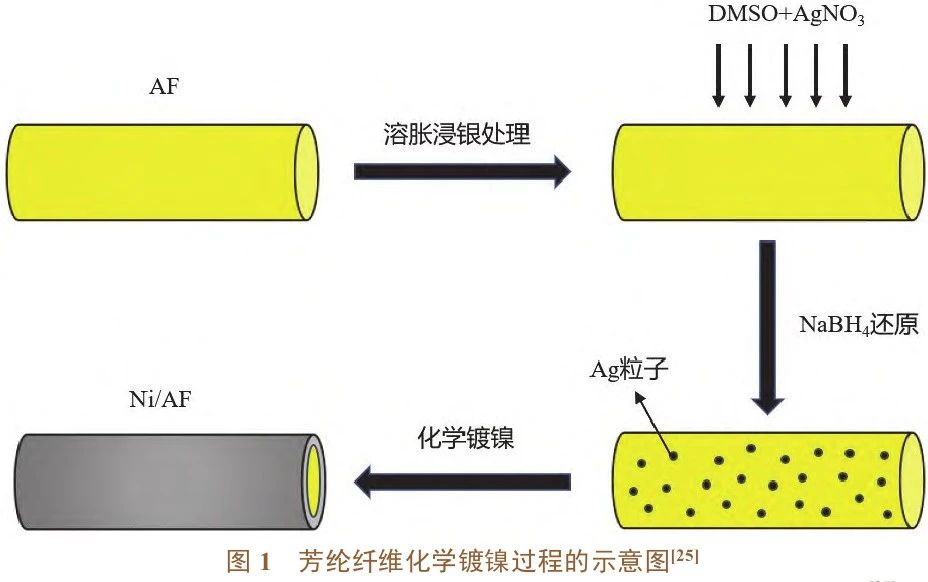

H.W.Pang等采用高温溶胀注入工艺对AF进行活化处理,如图1所示,即先将除油后的纤维浸入DMSO−AgNO₃溶液(即含AgNO₃的二甲亚砜溶液)中高温溶胀2~3h,将AgNO₃注入AF的表皮中,再将AF浸入NaBH4溶液中使AgNO₃还原成Ag粒子,这些Ag粒子可作为后续化学镀镍反应的活性催化剂。该法用相对便宜的银来代替昂贵的钯作为化学镀反应的活性催化剂,不仅节约了成本,还增强了纤维基体与金属镀层的结合力。此外,这一预处理过程没有粗化工序,避免了刻蚀造成的纤维力学性能下降问题。

X.Y.Kong等将预先经有机溶剂除油的对位芳纶(PPTA)置于含有AgNO3的N–甲基吡咯烷酮(NMP)中,在频率40kHz、功率200W的超声条件下溶胀处理2.5h,成功地将纳米银颗粒引入到纤维表面,此法设备和操作简便,并且对纤维的热性能没有影响,但由于超声处理会使纤维的晶体结构发生变化,改性后纤维的力学性能略有下降。

1.3 金属化聚酰亚胺纤维

聚酰亚胺(简称PI)纤维又称芳酰亚胺纤维,是一类分子链中含有酰亚胺环结构的高性能纤维材料,苯环与酰亚胺键之间形成的高共轭化学结构令此类纤维具有优异的机械性能、热稳定性、抗疲劳性、光稳定性等,在汽车工业、电子器具等领域具有广阔的应用前景。

然而随着工业技术的发展,人们对高性能纤维材料的要求越来越高,传统的PI纤维已无法满足生产生活中对纤维材料普适化、功能化的需求,对PI纤维进行金属化不仅可以保留PI纤维原有的性能优势,还可以赋予其金属的光、电、磁等功能特性,因而成为研究热点。

X.D.Ding等通过化学镀Ni–W–P合金制备了具有高导电性和电磁屏蔽效果的功能性聚酰亚胺织物,其表面电阻率为0.08Ω/sq,在0.3~3000MHz波段的电磁屏蔽效能可达103dB,经过多次超声洗涤和弯曲试验后仍能保持良好的导电性和电磁屏蔽效果。

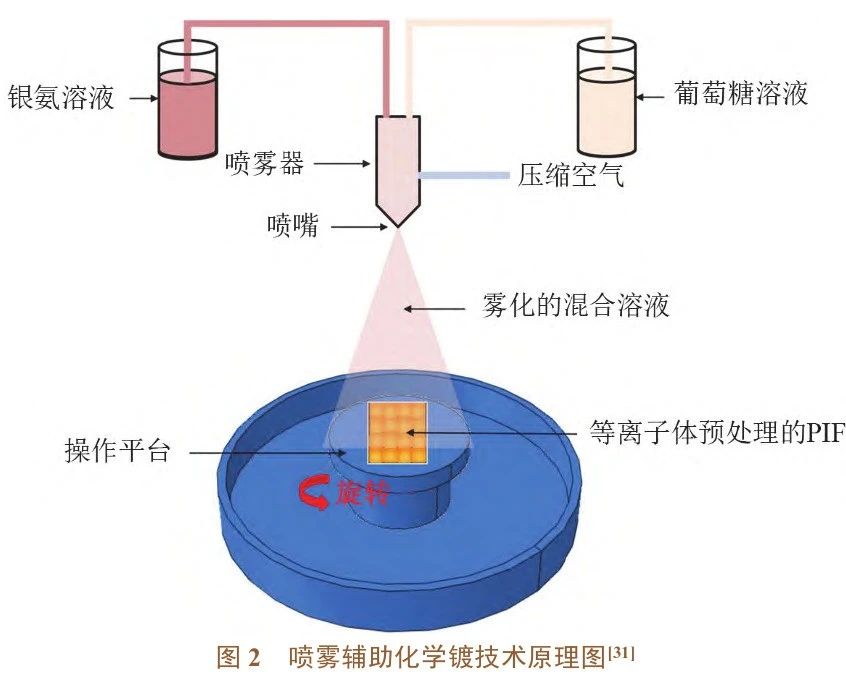

李爽等在PI纤维表面化学镀Ni–P合金镀层,铜盐加速乙酸盐雾试验和冷热循环试验的结果表明该镀层与纤维结合良好,导电性和耐蚀性优异。F.B.Lin等采用氧等离子体预处理聚酰亚胺织物(简称PIF),使PIF表面粗糙度增大,润湿性增强,表面化学结构重排,含氧官能团增多。这些改变促进了喷雾辅助化学镀(如图2所示)过程中Ag纳米颗粒的形成,所制备的Ag/PIF复合材料表面Ag镀层均匀致密,与基体结合牢固,既保持了PI固有的抗拉强度和柔韧性,又提高了其热稳定性,以及赋予了它优异的导电性。

董南希等先使用5%(质量分数)盐酸对PI纤维进行表面改性,再将PI纤维浸入到0.2mol/L的PbCl2溶液中离子交换处理10~20min,最终成功制得比强度高,耐磨性、导电性和热稳定性优良的Ni/PI复合导电纤维。

1.4 金属化PBO纤维

聚对苯撑苯并二噁唑纤维是一种具有高度共轭刚性棒状结构的高性能纤维。PBO纤维的分子链间排列有序,且相互作用力强,因此PBO纤维具有高比强度、高比模量及优异的热稳定性和耐酸碱性,常作为复合材料的增强体而应用于航空、航海、军工等领域,被称为21世纪的超级纤维。

但PBO纤维表面致密、光滑,缺少活性基团,在复合材料中表现出较强的化学惰性,以及在紫外光下易老化等不足,严重限制了PBO纤维在特殊领域的应用。为解决以上问题,满足PBO纤维的一些特殊应用,金属化PBO纤维开始备受关注。

L.Chen等对PBO纤维化学镀镍,所得Ni镀层在PBO纤维表面结合牢固,且Ni/PBO纤维复合材料的界面剪切强度从未镀覆时的40.4MPa增大到56MPa,抗拉强度也保持良好。

X.X.Lai等采用多巴胺水溶液改性PBO纤维(对应样品标记为PDA-PBO),再置于氧化石墨烯(GO)分散液中超声浸渍得到还原氧化石墨烯(RGO)层,最后化学镀铜得到Cu/RGO-PBO杂化纤维,其中PDA和RGO在化学镀过程中起到协同活化作用,同时PDA的附着也提高了PBO纤维的抗老化性能。

Ishikawa等通过对PBO化学镀多层金属获得了高强高模的Au/Cu/PBO和Au/Ni/Cu/PBO发光复合纤维,纤维表面的Au层致密、均匀,耐腐蚀性能良好。单根复合纤维的性能表征结果显示,两种复合纤维的电导率均高于4×104S/cm,抗拉强度大于1.9GPa,杨氏模量大于130GPa。

Matsuo等对PBO纤维化学镀铜得到高模量、高强度及高导电的Cu/PBO纤维,发现随着复合纤维中Cu含量的增加,纤维的杨氏模量和拉伸强度降低,而电导率升高。Cu的体积分数为30.1%时,复合纤维的电导率达到105.1S/cm,杨氏模量约为130GPa。

1.5 金属化碳纤维

碳纤维(简称CF)是一种碳含量在95%以上的高性能纤维,具有比模量高、比强度高、密度低、耐高温、导电、导热、膨胀系数小等优点,被广泛应用于航空航天和民用工业领域。但碳纤维的表面活性低,与金属基体的润湿性差,直接影响了碳纤维在金属基复合材料和高分子复合材料中的应用。对碳纤维进行表面金属化处理不但可以改善碳纤维的界面性能,提高与金属基体的润湿性,更可以提高其导电性。

H.Y.Chen等采用以水合肼为还原剂、柠檬酸钠为配位剂、硫酸铜为主盐的镀液体系对碳纤维化学镀铜,所得Cu/CFs复合材料的电导率可达6.63×103Ω/cm。

冉旭等在碳纤维表面分别化学镀Cu、Ni和Cu–Ni合金,先进行900℃热处理,再分别与电解铜粉混合,并使用真空热压烧结方法制备了Cu/CFs、Ni/CFs和Cu–Ni/CFs增强铜基复合材料。

他们在研究中发现:在热处理过程中,Ni与C会发生相互扩散,使碳纤维结构向石墨结构转变,但碳纤维与镀层之间的界面结合情况得到改善;Cu镀层可以有效减少碳纤维向石墨结构的转变并提高其导电性;而化学镀Cu–Ni合金不仅能够减少碳纤维的结构转变,还能赋予其较强的导电性及更高的密度、显微硬度和压缩性能。

Y.J.Yim等对沥青基碳纤维(PFs)进行化学镀镍,镀镍后PFs的表面结构发生了显著变化,不仅沉积了大量Ni粒子,还生成了一些活性基团,这些活性基团能够增强Ni/PFs与环氧树脂的界面粘附性。另外,适当延长镀覆时间有利于镀镍PFs增强环氧基复合材料的断裂韧性。

刘艺等通过正交试验得到连续碳纤维化学镀铜配方(硫酸铜12g/L,甲醛15mL/L,酒石酸钾钠48g/L,pH=12.25),在连续碳纤维表面获得均匀致密的Cu镀层,它作为阻挡层消除了碳纤维用于增强铝合金时铝基体对其造成的损伤,进而改善碳纤维与铝基体之间的化学相容性和润湿性,提高界面结合强度,为获得优质的碳纤维增强铝基复合材料提供了参考。

Q.W.Zhou等以成本低、安全性高、环境友好的次磷酸钠代替甲醛作为还原剂,在碳纤维表面化学镀铜,并探究了镀液添加1.9~7.6mmol/L的Ni2+对沉积速率和镀层结合力的影响,发现随镀液中Ni2+浓度增大,沉积速率提高,镀层结合力先增大后减小,Ni2+浓度为3.8mmol/L时镀层的结合力最好。

2 金属化高性能纤维的应用进展

金属化高性能纤维不仅具有高强度、高模量、低密度,以及热稳定性、耐磨性和耐蚀性好等优点,更兼具了电磁屏蔽、高导电等特性,目前已经在工业、国防、医疗等领域得到广泛应用。

2.1 在生物医学领域的应用

随着科学技术的发展和人们生活水平的日益提高,加之新冠疫情在全球的肆虐,人们对于纤维织物的要求不再局限于舒适、美观等传统性能,更对纤维材料的抗菌性提出了要求,研究和应用具有抗菌性能的纤维织物已成为热点和趋势。

B.J.Sun等先采用多巴胺和γ-甲基丙烯酰氧基三甲氧基硅烷(MPTES)对PPTA纤维进行表面改性,再化学镀银,所得Ag/PPTA纤维对大肠杆菌、金黄色葡萄球菌具有明显的抑制作用,可产生宽度2mm左右的抑菌带,并且具有良好的导电性和电加热性,可应用于各种工业领域。心脏起搏器的电极导线历来是人们研究的重点,传统的金属起搏电极导线在用于监测自发性心脏活动和释放安全的起搏脉冲时故障率都较高,亟需开发一种具有优异机械性能和导电性的起搏电极导线,以确保起搏器功能安全可靠。

Lobodzinski等通过对PBO纤维化学镀金,得到具有高模量、高机械强度、高导电和轻质的Au/PBO纤维,其柔性、耐久性等皆优于传统金属起搏电极导线。

2.2 智能可穿戴设备

在电子产品越来越普及的当下,智能可穿戴设备作为一类穿戴在身上的电子产品,其兼具轻便、智能和舒适的特点,受到广泛关注。以导电纤维制备的智能可穿戴设备不仅保留了纤维与织物的柔韧性和可加工性,并且结构形式多样,能够应对各种复杂的使用环境,以穿戴的形式贴合人体,实时监测人体的各项生物信息。

然而很多智能可穿戴设备都应用于高温、易受物理损害的极端恶劣环境中,金属化高性能纤维具有极高的机械强度、长期环境稳定性及阻燃等特性,令智能可穿戴设备在恶劣条件下仍然能够保持良好的导电性和数据传输功能。

X.Lu等利用聚合物辅助化学镀和电镀技术制得超强、阻燃、可焊接和高导电(方块电阻低至0.007Ω/sq)的金属化Kevlar织物,抗冲击性能较原纤维提高了2~3倍,在极端条件下仍具有很好的可靠性,可应用于军事、消防等特殊领域。随着智能可穿戴设备的快速发展,对便携式柔性能量储存设备的要求也提高。纤维状超级电容器具有柔性,轻质、功率密度高、循环寿命长,可快速充放电,在可穿戴领域展现了极大的优势。L.B.Gao等将表面镀覆Ni的碳纤维作为电极制得柔韧性很好的超级电容器,其在PVA/KOH凝胶电解质中的比电容高达28.67mF/cm2,凸显了其在可穿戴设备能源领域广阔的应用前景。

2.3 宇航射频电缆

宇航射频电缆是航天器系统信号传输的重要元件,由于使用环境特殊,其性能要求极高,不仅要具备传输频率高、插入损耗小、低逸气、轻质等特点,更需要具备很好的耐辐照性能和极强的环境适应能力。高性能纤维大都具有低密度、高比强、高比模的优异性能,并且柔韧性好,一般能够适应恶劣环境,对其进行金属化处理更是赋予其优异的导电性和电磁屏蔽性,被认为是研制宇航轻型射频电缆的理想材料。

美国Syscom公司生产的Lyofil®纤维是在PBO纤维表面镀不同金属而得到的,其质量比同体积的传统镀银铜丝小了73%以上,同时兼具金属材料的电磁屏蔽性能,在航空航天、柔性天线等减重和强度要求高的精密行业都有出色的应用。李亚明等研制了一种基于镀银聚酰亚胺纤维编织屏蔽结构的宇航轻型射频同轴电缆,与采用同规格传统镀银铜线屏蔽结构时相比,其电气性能衰减常数与之相当,但质量降了20%左右,耐辐照性能提高约100倍,并具有柔性好、耐高温、阻燃等优点。西安富士达线缆有限公司采用化学镀银芳纶纤维编织网状结构作为宇航射频电缆外导体材料,减重效果明显,并且具有优良的导电性。

2.4 柔性电磁屏蔽织物

在信息化时代,周围环境中充满各种电磁辐射,这些电磁辐射的存在不仅影响敏感电子设备的运转,更危及到人类的身体健康,因此电磁屏蔽技术的发展尤为重要。以金属化高性能纤维纺织品为基材的柔性电磁屏蔽材料作为一种新兴的柔性电磁兼容材料,不仅具有优异的电磁屏蔽特性,还保持了高性能纤维纺织品轻质、高强、抗冲击、耐磨损、可设计性强等优点,使得金属化高性能纤维在安全防护、航空航天等领域越来越受青睐。

美国Micro-Coax公司的金属化芳纶纤维Aracon是在Kevlar纤维上镀不同金属(如Ni、Cu等)所得,由其编织而成的柔性电磁屏蔽织物的质量相较于同体积传统镀镍铜丝织物减少80%,具有良好的导电性、柔韧性、可焊性和电磁屏蔽效果,已被制成智能织物、防波套管等产品而广泛使用。美国Syscom公司的AmberStrand®纤维是在PBO纤维表面镀覆导电金属而制成的产品,兼具纺织品的柔软触感、PBO纤维的高强度及铜的导电性,经加工后可编织成电磁屏蔽织物、电缆等,在航空航天领域取代钢材时质量降幅多达87%。

3 结语与展望

经过表面金属化处理的高性能非金属纤维不仅保留了纤维的力学性能,还具备了金属优异的导电性,被广泛应用于生物医学、可穿戴设备、宇航电缆、电磁屏蔽等领域,具有重要的战略意义。但目前制备金属化高性能纤维的关键技术被美国Syscom公司和Micro-Coax公司所垄断,并对我国实行严苛的技术封锁和产品禁运。为打破国外技术垄断和制备出金属化高性能纤维,满足国家通信与航空工业的需求,学者们进行了大量相关的研究工作,但目前国内真正具有自主知识产权且实现批量化生产的金属化高性能纤维材料仍然较少,往往存在镀层结合不牢、导电性较差等不足。我国下一步仍需要加大相关产业投入,开展相关研究,摸清金属化高性能纤维的工艺路线,实现批量化生产。