从多功能飞机内饰到使用连续织物的化合物,再到回收碳纤维的日益使用,压缩成型提供了新的机会。

几十年来,热固性塑料(SMC)和热塑性塑料(GMT和热塑预浸料)都使用了压缩成型,但一系列新的发展扩大了其覆盖范围,使复合材料零件能够满足日益增长的需求,即减少浪费、缩短循环时间、提高多功能性和可持续性。

与之前的蜂窝/玻璃酚醛预浸料夹层相比,这种混合SMC A350门框内衬(TRL 6)将零件成本和制造交付周期降低了50%以上。

01混合SMC

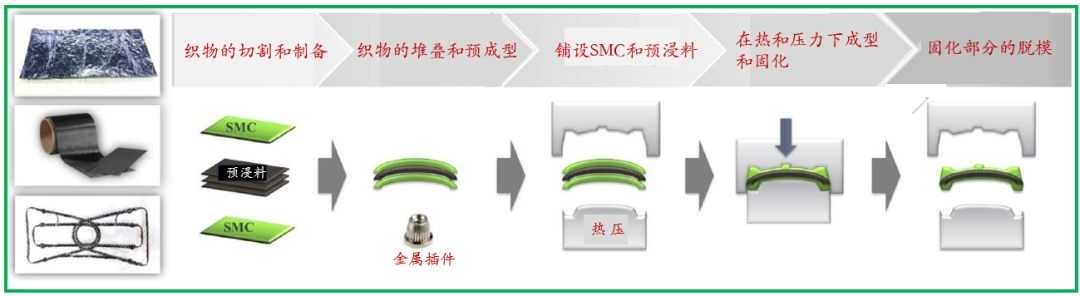

正如专题报道“CW工厂之旅:复合材料技术中心”中所强调的那样,SMC正在由空客和德国斯塔德的复合材料科技中心(CTC)进行改造。目前的复合材料飞机内部部件通常使用玻璃纤维/酚醛夹层结构,其特点是飞行材料使用量低、循环时间长和大量返工/精加工。CTC希望解决这些问题,但也希望实现更复杂的功能,例如,集成线夹、连接接口、电路、紧固件、着色和不同表面。因此,CTC在单级压缩成型工艺中将热固性短纤维SMC与预浸渍、定制的连续纤维增强材料相结合。这与CAMISMA项目中用热塑性材料演示的过程非常相似。

混合SMC将短纤维化合物与连续纤维预浸料和单级压缩成型相结合,为机舱、货物和二次结构应用生产轻质、复杂和集成的零件

CTC研究员Marc Fette于2015年11月在加拿大阿尔伯塔省路易斯湖的一次复合材料演讲和2016年题为“混合片材成型复合飞机部件的自动化和成本效益生产”的论文中描述了混合SMC技术。(还有一篇关于新货运和客舱应用的SAMPE 2016论文)这项研究是与空中客车公司、德国汉堡拉斐特/赫尔穆特·施密特大学和德国Polynt Composites GmbH(德国米伦)合作完成的。该团队开发了一种用于航空航天应用的新型阻燃SMC,Polynt在2015年6月21日至25日在德国柏林举行的第15届欧洲材料阻燃和保护会议上发表了该产品。

该材料通过了空中客车运营有限公司(德国汉堡)的鉴定,并作为CTC开发混合SMC的基础。

CTC讨论了两种SMC产品的测试结果:用短切玻璃纤维增强的HUP 63/25 GF和使用碳纤维的HUP 27/25 CF。这两种产品均采用不饱和聚酯树脂制成,满足飞机内部的火焰、烟雾和毒性(FST- flame, smoke and toxicity)要求。在混合SMC部件中,通过沿高负载路径放置预浸渍的连续编织或单向织物来增强短纤维性能。或者,可以使用定制纤维放置(TFP- tailored fiber placement)贴片(请参阅“定制纤维放置:批量生产中的最佳金属”)。这些吸收了主要的力,而SMC实现了复杂的几何形状,包括集成肋、接口和连接点(例如电缆支架)以及金属紧固件和插入件。

短纤维SMC可以实现复杂的形状和金属插件,而连续的纤维增强材料,如预浸带或定制纤维放置(TFP)贴片(右),可以提高承载能力和轻质结构性能

混合SMC零件可以在145-155°C的压缩成型机中在120-180秒内固化。由此产生的零件实现了高的设计自由度和90%的高材料使用率、用于飞机应用的相对低的材料成本以及高水平的自动化(LoA)。回收碳纤维面纱可用于SMC,正如宝马汽车生产和CTC飞机内饰和货运应用所证明的那样(见“结构应用回收碳纤维”)。Polynt Composites Germany和CTC还开发了用于飞机应用的再生碳纤维SMC,Polynt将其作为再生碳产品进行营销。

02回收CF模塑化合物

还有一种在模塑化合物中使用回收碳纤维的方法,这种方法在世界范围内越来越流行。在这种方法中,废料预浸料被切割成芯片,并形成化合物,该化合物也可以容易地用压缩成型机成型。我相信这项技术有很大的前景,既是一种回收复合材料制造废物的替代方法,也是一种新的美学。从高尔夫球杆到摩托车再到高端跑车,这种“新碳外观”在所有产品中都有体现。

由碳纤维模塑化合物制成的零件外观越来越受欢迎,兰博基尼Huracan和阿斯顿马丁DB11(顶部),在Clear Carbon Composites(左下)和Callaway Golf 的RAZR-Fit车手(右下)的帮助下,David Yurman锻造了Walt Siegel摩托车公司的Carbon Moto。注:兰博基尼Huracan和Callaway RAZR使用A.Schulman的Quantam AMC 8593短切纤维/乙烯基酯化合物。阿斯顿马丁DB11采用Polynt SMCarbon 90 CF60-12K。

就我个人而言,我认为回收的预浸材料的外观更令人印象深刻,主要是因为它提供了更多的深度,也根据切屑的方式提供了多样性。CW在2016年国际造船商展览会(IBEX,美国佛罗里达州坦帕市)的未来材料展上展示了这些回收的模塑化合物。我还看到了van Wees UD和Crossply Technology BV(荷兰蒂尔堡)的Rien van den Aker在2016年CFK Valley Stade会议(6月15-16日,德国Stade)上的演讲。他讨论了UD芯片的使用,UD芯片是将定制的预浸料坯切割成形状的生产废料,然后将其转化为可成型材料。切屑为小于50mm乘50mm的不规则形状,具有良好的成形性。

南加州大学(美国加利福尼亚州洛杉矶南加州大学)化学工程和材料科学MC Gill教授Steven Nutt博士也认为这项技术具有巨大潜力。纳特说:“作为七国集团(当时是八国集团)提高材料效率和可持续制造倡议的一部分,我们通过美国国家科学基金会的拨款开始了这方面的工作。”。“该项目的任务之一是研究如何重新利用预浸料废料。我们开始试验将废料切割成芯片,然后将其压缩成型为类似预浸料的中间片。”Nutt和Gaurav Nilakantan在2014年CAMX上介绍了他们的工作,并发表了2015年的论文《航空航天预浸料和废料的再利用和升级循环》。南加州大学的衍生产品121c也使用了这项技术,该公司生产碳纤维滑板(我可以补充一下,非常酷的滑板)。

纳特说:“自动切割台生成的骨架在这个过程中很容易使用。”。“问题是如何以对市场有吸引力的价格将废料转化为原料化合物。我们看到的最大需求之一是如何自动化切屑过程。另一个领域是配料,或如何分配切屑以避免结块并保持一致的平整度。”Nutt在面向木材行业的刨花板(OSB- oriented strand board)中看到了可能的答案。“这很像我们正在努力做的事情。有趣的是,这项技术的世界领导者之一是Dieffenbacher,一家在复合材料加工方面也处于领先地位的公司。”

Callaway的Big Bertha Fusion车手和球道木杆(右)高尔夫球杆使用A.Schulman的新型锻造Preg连续碳纤维SMC

A.Schulman(现为LyondellBasell)推出了Quantum Forged Preg,这是一种使用连续碳纤维织物的准各向同性乙烯基酯(VE)模塑化合物。Quantum Forged Preg可作为三轴、双轴或单向产品提供,与短切碳纤维/VE化合物相比,其抗拉强度提高了2-3倍,弯曲强度提高了30-200%。正如我在2016年CAMX回顾中所解释的,这只是A.Schulman现在提供的全系列压缩成型材料之一,涵盖热固性塑料和热塑性塑料。该公司还将于今年夏天在密歇根州海湾市开设一个新的客户开发中心。A.Schulman工程复合材料市场开发总监Doug Gries解释道:“我们的想法是通过让来自我们所有专业领域的代表在一个地方任职来加快客户的产品开发周期。”。“因此,当材料专家建议进行修改时,制造资源就在那里讨论这对加工的影响以及可能需要什么参数的改变。”Gries认为,另一个好处是,这种专业知识与材料无关。“我们提供热固性和热塑性塑料、SMC和大块成型化合物,我们在注塑和压缩成型方面也有专业知识。许多人认为,如果没有注塑,你就无法实现真正详细的肋和精细的结构,但我们也一直通过压缩成型实现这一点。”