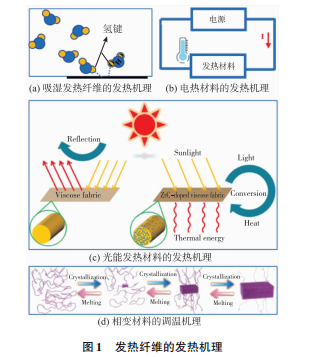

发热纤维是指能够自行主动地产生或释放热量的纤维。根据发热机理,一般将发热纤维分为吸湿发热、电能发热、光能发热、化学反应放热和相变放热5种。其中,吸湿发热纤维绿色环保,但发热时间长、纤维成本高;电能发热纤维电热转换效率高、操作容易,但服用舒适性不高、电池不便捷;光能发热纤维节能环保,可使用条件受限、成本高;化学反应放热纤维升温快,使用便捷,但效果不持久且反应不可逆;与其他发热纤维相比,相变调温纤维可双向调节温度,但调温范围窄。

一、发热纤维的分类

①吸湿发热纤维

一般认为,吸湿发热纤维吸收外界环境或人体产生的水汽,形成氢键放出热量,水分子动能也转换为热能[见图1(a)];但放出热量的主要来源是液化还是动能转化有待进一步论证。日本的吸湿发热纤维研究较为成熟,包括Softwarm纤维、N38纤维、EKS纤维等;美国研发有Outlast纤维、Thermolite纤维等;中国开发有共混纺吸湿发热粘胶纤维、改性发热腈纶纤维等。

②电能发热纤维

电能发热纤维利用电流热效应发热,导电材料通电后,将电能转化为热能[见图1(b)]。目前,具有优良加工性和稳定性的聚合物基电热材料逐渐取代成本高、应用条件严格的金属类材料。采用熔融纺制备聚醚醚酮纤维,编织得到的PEEK电热织物具有高断裂强度(830~1422N)和高热稳定性;开发适用于不同场景的不同温度石墨燎基电热产品(低温在45℃左右,中温在80~100℃)。

③光能发热纤维

光能发热纤维能够吸收太阳辐射中不同波长光线的能量并转化为热能,或反射人体热辐射[见图1(c)]。不同材料对不同波长光线的吸收和反射能力不同,IV族过渡金属碳化物可吸收太阳光中的高能波长段(300~2000nm)和反射人体散发的低能辐射(1000nm),具有极佳的光热效果。通过共混纺丝制得纳米陶瓷锦纶短纤,并编织得到吸光发热性能良好的纬编织物。通过在粘胶纺丝液中添加ZrC,制备了新型光热纤维,纺成的织物经红外光照射后表面温度可升高近40℃。

④化学反应发热纤维

化学反应放热材料通过发生化学反应将化学能转化为热能。如“暖宝宝”“速食饭”自热小火锅等就是通过化学反应放热材料加热升温。但由于化学反应放热具有不可逆性,多用于一次性加热,在发热纱线、面料中的应用较为少见。

⑤相变调温纤维

相变调温纤维通过物相变化吸收或放出热量,从而实现温度调节[见图1(d)。通过原位聚合和湿法纺丝制备石蜡/PVA储能纤维,纤维相变焓值为45.39J/g,具有优良的储能性及热稳定性。基于三聚氰胺泡沫、氧化石墨烯和石墨烯纳米血小板合成了新型复合相变材料,具有优异的能量转换性能,在建筑节能保温、微电子器件温度保护等应用中存在巨大潜力。

二、发热纱线的开发

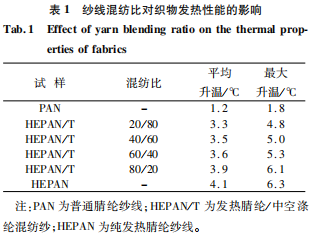

类似于纤维,纱线发热效果也受形态结构和化学组成的影响,因此可利用纺纱方法,通过改变纱线化学组成或形态结构来制备发热纱线。一般情况下,线密度较大的纱线织成的织物结构更松散,内部空隙大,利于静止空气储存和湿气传递。制备发热纱线可以采用混纺的方法,在混纺纱中加入发热纤维组分或利于发热保暖的纤维组分,适当调节混纺比,使材料获得良好的发热性能。纺制混纺比不同的发热腈纶/中空涤纶混纺纱并分别编织双罗纹织物,研究发现随着混纺纱中发热腈纶纤维含量的增加,织物的吸湿发热性能逐渐提升,见表1[3]。发热纤维也可与超细纤维、异型纤维或表面粗糙的纤维混纺,所制纱线孔隙率较大,易储存静止空气和吸湿导湿,发热保暖效果良好,如日本由铜氨丝和超细腈纶混纺成的ThermogearR。除混纺纱外还有包芯纱、包覆纱等,都能够结合发热材料制备发热纱线。纺制PorelR吸湿发热氨纶包芯纱,开发的无缝针织物具有吸湿发热、透湿透气、产品轻薄等特点。以氨纶与聚酯发热长丝为原料,以1∶3的氨纶牵伸比制备氨纶包覆纱用于开发高弹护膝。

纱线、金属丝等发热材料通过编织、刺绣、缝纫等方式应用到面料中,简单方便。将碳纤维发热线作为纬纱与棉纱按照3种不同排列比编织平纹机织物。将不锈钢纱线刺绣、缝纫到棉织物上,利用热变色材料展现刺绣、缝纫的图案,具体如图4所示。

三、发热面料的开发

1、基于组织结构的发热面料开发

发热面料分为针织和机织两种组织结构,其中,针织面料蓬松柔软、保暖、透气透湿、服用性能良好。因此,目前关于发热面料的研究中,针织组织较机织组织更受欢迎。

针织发热面料

针织组织结构由线圈单元相互串套形成,孔隙率高、结构蓬松,因此静止空气含量高,保暖性能较好,同时透气透湿性能也较好。其中,双罗纹组织和衬纬组织在发热面料的研究中应用较多。双罗纹组织具有双面结构,织物厚实,保暖性能良好,常用于制作冬季保暖服装。衬纬组织是沿地组织纬向衬入辅助纱线的组织,适于将发热材料作为辅助纱线引入。织造了组织结构不同的电热针织物,发现双罗纹织物发热性能最优,因其组织内部纱线接触点多、总电阻小,所以升温效果好,且温度分布均匀。研究不同镀银长丝针织物的导热发热性能,结果表明衬纬织物电路清晰,电阻易于控制,温度分布均匀且发热效果良好。除此之外,还有半螺纹空气层等多种针织面料在发热面料的开发与应用中也具有较大优势。

机织发热面料

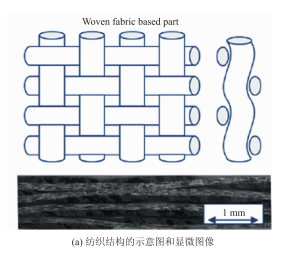

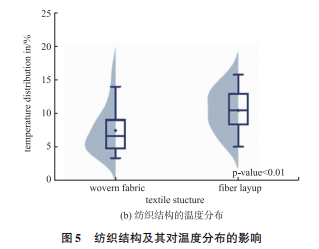

在机织的三元组织织物中,平纹织物较紧密,芯吸效果最差;缎纹织物结构蓬松,孔隙率较大,透气透湿性能最好;斜纹织物孔隙、厚度适中,克罗值最大,升温效果优于易散热的缎纹织物。双层机织物单位面积所含发热材料多,发热保暖效果比单层织物更优,但其透湿导湿性不如单层织物。机织面料结构及其温度分布如图5所示。机织面料因纱线间存在大量的交叉接触点[图5(a)],热量传导与分布更均匀[图5(b)],尤其是电流分布均匀的电热机织织物。

2、基于表面处理技术的发热面料开发

借助表面处理技术,通过物理或化学方法可使面料获得发热功效。化学方法包括电镀、离子镀、接枝聚合及化学气相沉积等;物理方法包括表面涂覆改性、真空镀、溅射、喷射及物理气相沉积等,运用不同表面处理技术开发的发热面料如图6所示。利用原位聚合法将聚丙烯添加到棉织物上[见图6(a)[37]],制成的聚丙烯/棉复合材料性能优异,电压为5V时可在3min内达到168.3℃,且拉伸强度达到58MPa,是理想的加热元件。利用镀银、聚氨酯(PU)涂层和热致变色涂层制备了基于锦纶织物的热致变色多层复合织物,该织物具有良好的加热效果和热稳定性。基于相变微胶囊的浸轧整理,可使相变材料均匀分布于织物表面与纱线内部。通过浸轧的方式将相变微胶囊整理到棉、涤等织物上,结果表明不同织物的焓值较浸轧整理前都有明显提升。

采用表面处理方法制备发热面料,高效快捷,发热效果优良,但对织物的透气性、柔软性等会有所影响;并且由于材料多涂覆或沉积在织物表面,易损耗影响持久稳定性。借助等离子体金属镀膜技术开发了具有纳米级厚金属膜的柔软发热功能服装,具有轻薄可折耐用等优点。采用改进的气相沉积法在织物表面涂覆PEDOT聚合物薄膜[见图6(b)和图6(c)],几乎没有改变织物的手感、质量和透气性能。此外,丝网印刷、油墨打印等方法也可用于制备发热面料。

除直接对织物进行表面处理制备发热面料外,还可将面状发热面料(如电热膜、电加热织物等)通过夹层、粘合等方式与面料结合形成发热面料。借助粘合衬,在两面分别粘合铜丝和涂层织物制作发热材料,制备双层柔性加热织物。

四、发热面料应用

发热面料具有主动产热供热等特点,且相较于传统保暖面料更为轻薄美观,多被用于防寒保暖服装的制备。又因柔性、可设计、发热的可控性等特点,发热面料除应用于日常保暖外,还可应用于防护急救、医疗保健和智能穿戴等领域。

01、防护急救

发热面料制备的防护服可帮助低温作业和急救工作正常进行,抵御寒冷。设计基于电池原理的供暖救生衣,落水人员拉动充气阀,使空气与铁粉等填充物发生化学反应放热供暖,避免冻伤等。

02、医疗保健

发热面料能够产生辐射热量,可用于制作理疗服装,辅助疾病治疗与人体保健,具体如图7所示。ZHAOYF等利用镀银导电纱织制导电机织物,开发出针对女性痛经的热功能服,在服装腹部位置导电发热缓解人体疼痛[见图7(a)];设计基于纳米增强远红外技术的理疗内裤[见图7(b)],发热膜被加热直至人体临界舒适温度,增强远红外线能够深入皮肤内部,对人体进行热敷按摩和慢性疾病治疗等。

03、智能穿戴

使用发热面料制备柔性传感元件等,在智能穿戴设备及通信、监测等领域有广阔的应用前景。采用浸溃干燥法将单壁碳纳米管涂覆在针织棉织物表面,制备了具有较强电加热效果的导电棉织物,如图8所示;由该织物制成的柔性应变传感器可工作应变范围大(0近似于100%)、响应速度快、稳定性好,可实时监测人体站立、行走等运动。

五、结语

目前许多发热面料已能达到较好的发热效果,但发热速率、能量转换效率、温度分布均匀度等均需进一步优化。利用表面处理方法制成的发热面料服用性能较差,限制了发热面料的实际应用。研究人员可在电池便携性、可纺柔性材料、热湿舒适性等方面做进一步发展研究,改善服用性能。开发发热面料使用的化学改性、涂层等方法会在一定程度上损伤纤维、纱线等的力学性能,影响面料的耐用性及稳定性。